El aislamiento térmico puede considerarse como el coeficiente de resistencia a la transmisión de calor. Una de las características más importantes que posee el concreto celular es el valor relativamente alto del aislamiento térmico, que se hace mayor o menor en razón inversa a la densidad del material. La conductividad total de un concreto poroso es la resultante de la conductividad térmica de la estructura de silicatos más la del aire contenido en ellos. Por esta razón, la conductividad térmica se relaciona con la densidad aparente.

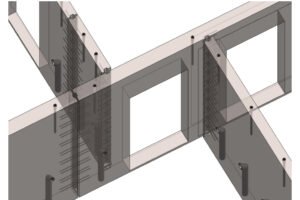

El aislamiento térmico controlado se cuenta entre los principales beneficios de los paneles de muro de hormigón prefabricados aislados conocidos como muros sándwich o muros con doble panel de fibrocemento.

Las fachadas con aislamiento térmico son cada vez más un requisito en lugar de una recomendación en muchas partes del mundo en la actualidad. Esto también se aplica a los países con un clima cálido, para reducir las pérdidas de energía en aire acondicionado. La eficiencia de la calefacción es casi del 100%, mientras que la eficiencia de la refrigeración es sólo del 30%, por lo que la refrigeración consume sustancialmente más energía que la calefacción.

La refrigeración puede resultar más del doble de cara que la calefacción, según la técnica que se utilice. Por tanto, la importancia de la eficiencia energética es importante especialmente en países con climas cálidos.

Reducir los costos operativos del edificio

En Dubai, donde el Código de Construcción Ecológica estableció los requisitos para el aislamiento térmico de los edificios en 2014, la eficiencia energética está sujeta a un escrutinio cada vez mayor. La refrigeración es un problema importante en los Emiratos Árabes Unidos, donde más del 50% de toda la energía se utiliza para refrigerar edificios. Las regulaciones ya están influyendo en los métodos de construcción en el área

El aislamiento térmico se define por el valor U, un coeficiente general de transferencia de calor que describe qué tan bien un elemento de construcción conduce el calor. El gobierno de Dubai exige un valor U máximo de 0,57 W / m2K, lo que significa grandes ahorros en las inversiones en sistemas de refrigeración en comparación con los métodos de construcción tradicionales sin aislamiento.

Disminuir los riesgos de daños por humedad.

Un ambiente interior agradable y saludable es el objetivo para el diseño y la construcción de edificios. El daño por humedad es una de las principales causas de la mala calidad del aire interior. Un estudio en el diseño de hospitales en India muestra que los edificios con altos requisitos de calidad de clima interior, como los hospitales, pueden beneficiarse de métodos para evaluar el impacto de las estructuras y materiales de construcción de edificios en ambientes interiores.

Los productos a base de cemento tienen buena resistencia al crecimiento del moho, alcanzando una tolerancia sustancialmente mayor contra el moho en comparación con los materiales a base de madera y los paneles de yeso. La pared tipo sándwich con doble panel de fibrocemento con fibras naturales o fibra de vidrio tiene las propiedades térmicas óptimas para su uso como pared exterior o en división de ambientes interiores, pues ayuda a generar un clima eficiente con mínimas pérdidas de energía.

La ventaja de los sistemas de aislación térmica interior es su bajo costo y facilidad de instalación. Además, permite que la temperatura adecuada del ambiente interior se alcance en menos tiempo cuando se utilizan sistemas de calefacción como estufas a parafina, gas o calefactores eléctricos portátiles que suelen operar por pocas horas.

Recent Comments